堆焊工艺是一种通过用焊接方式,将具备一定力学能力的材料堆在母材焊接表面上的一种工艺方式。目的不是直接和母材焊接焊件,而是为了在焊件表面获得具有耐磨、耐热、耐腐蚀等特殊性能的熔敷金属焊接表层,也是为了恢复或增加焊件的尺寸,堆焊在制造和修理中得到广泛的应用。

堆焊金属的选择要求

堆焊的金属首先应满足焊接母材的使用条件,其次考虑堆焊的金属焊接力学能力要好,然后在采用适当选择适当的方法。

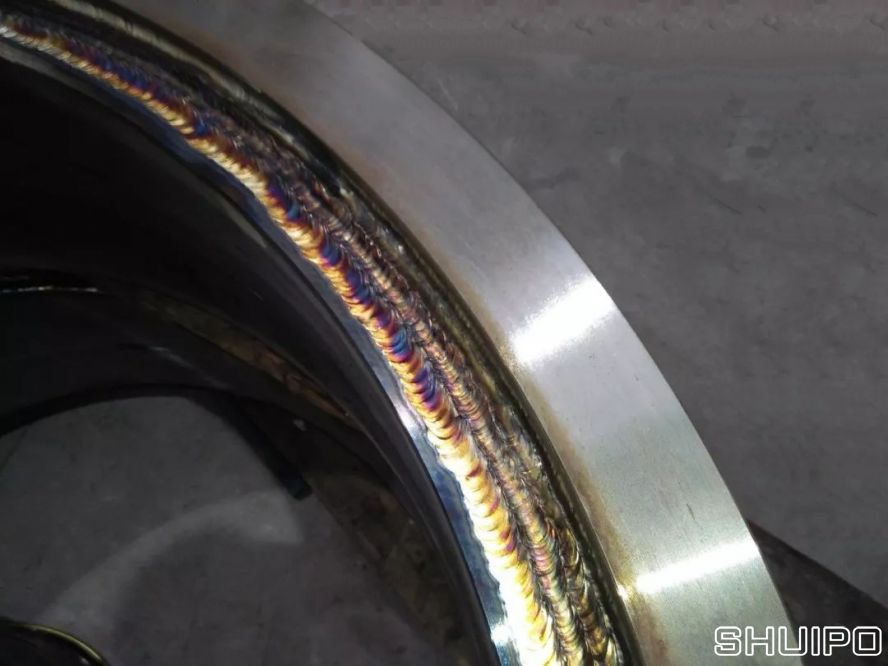

在常用焊接方法中,全氩堆焊工艺具备了热输入量小,变形量小。焊接后的膨胀系数小,焊缝成型美观层间融合能力好等优点,广泛应用在堆焊中,这个方法焊接中对温度要求和压道层次很严格。现介绍一下堆焊工艺的要求。

碳钢加不锈钢堆焊

焊接实例: 压力容器法兰面水线密封盘。为了保证大型人孔法兰面的耐腐蚀要求,碳钢层面不能直接接触到化工原料。选择在碳钢金属上面堆焊一层不锈钢作为接触面,焊接后进行加工。

焊材选用

ER309MO材质碳钢Q345R 被堆焊金属材质S31603。堆焊厚度6mm高度。

奥氏体加碳钢这两类金属在焊接时候,虽然309L焊丝可以直接使用。但是,由于应用在2类容器中含有高温,腐蚀介质中时候,要选择高级一些的MO成份。

焊接电流

焊接电流第一遍,135A;第二层160A;第三层150A。热输入量的大小关系着焊接母材的变形能力。严格控制电流的大小是焊接中的重要因素。

第一层焊接

第一层焊接时候,要求速度快尽量融深金属后,快速走动。让第一层的焊接厚度控制在3毫米以下。摆动宽度要放小,完成一圈的焊接后在进行第二圈焊接。 当第一层的堆焊结束时候。把温度降下来再进行第二层焊接。每一道之间要把焊缝压道在第一道的二分之一位置。压道控制不能太小,太小了容易造成层间出现过低。太大了会造成拉力过于集中裂纹缺陷。

第二层焊接

第二层焊接时候,把电流稍微放大,让第二层的金属和第一层融合良好。焊接摆动幅度可以适当放大。第二层焊道之间可以减少压道圈数。

第三层焊接

第三层焊接时候,要把焊接的高度掌握好。6毫米的高度允许堆高到8毫米以上。高出的金属能够通过加工剩余量。高度小于6毫米则不能被车刀加工到。为了避免焊接花纹过大造成的加工不到位,第三层可以采用直拉手法,让焊缝中间层道间融合紧密。

气体流量使用12L

气体流量使用12L 。氩气流量控制不能太小,这样会造成氧化过大,焊接铁水无法摊开。氩气流量过大又会造成焊缝气体偏离产生瓢弧。氩气纯度建议选用高纯氩气,钨极伸出长度控制在6mm以下。

从外向里焊接

焊接时候要从外向里焊接,让产生的收缩力直接放到圆圈中来。有垂直的角焊缝位置时候,要先采用不加丝直接融焊。把夹角处的焊缝融化一次再进行加丝焊接。